定休日 :土曜・日曜・祝日

エースポイントの種 Vol.4「特注ロードセル」

導入先:自動車メーカー

課題/要望

金型の嚙み合わせ計測に特注ロードセルを導入いただいた事例です。

自動車部品を金型成形で製造する際に、上型と下型が均一に噛み合っていないと、製品の成形精度に影響してしまうので、均一に荷重が負荷されているかを既製品ロードセルで計測を検討されておりましたが、設置箇所の温度が高温、且つ設置スペースに制限があり既製品では仕様を満たす製品がないということでお話をいただきました。「高温」「小型化」の2つの仕様を満たすロードセル設計製作が課題でありご要望でした。

金型のイメージ

提案概要

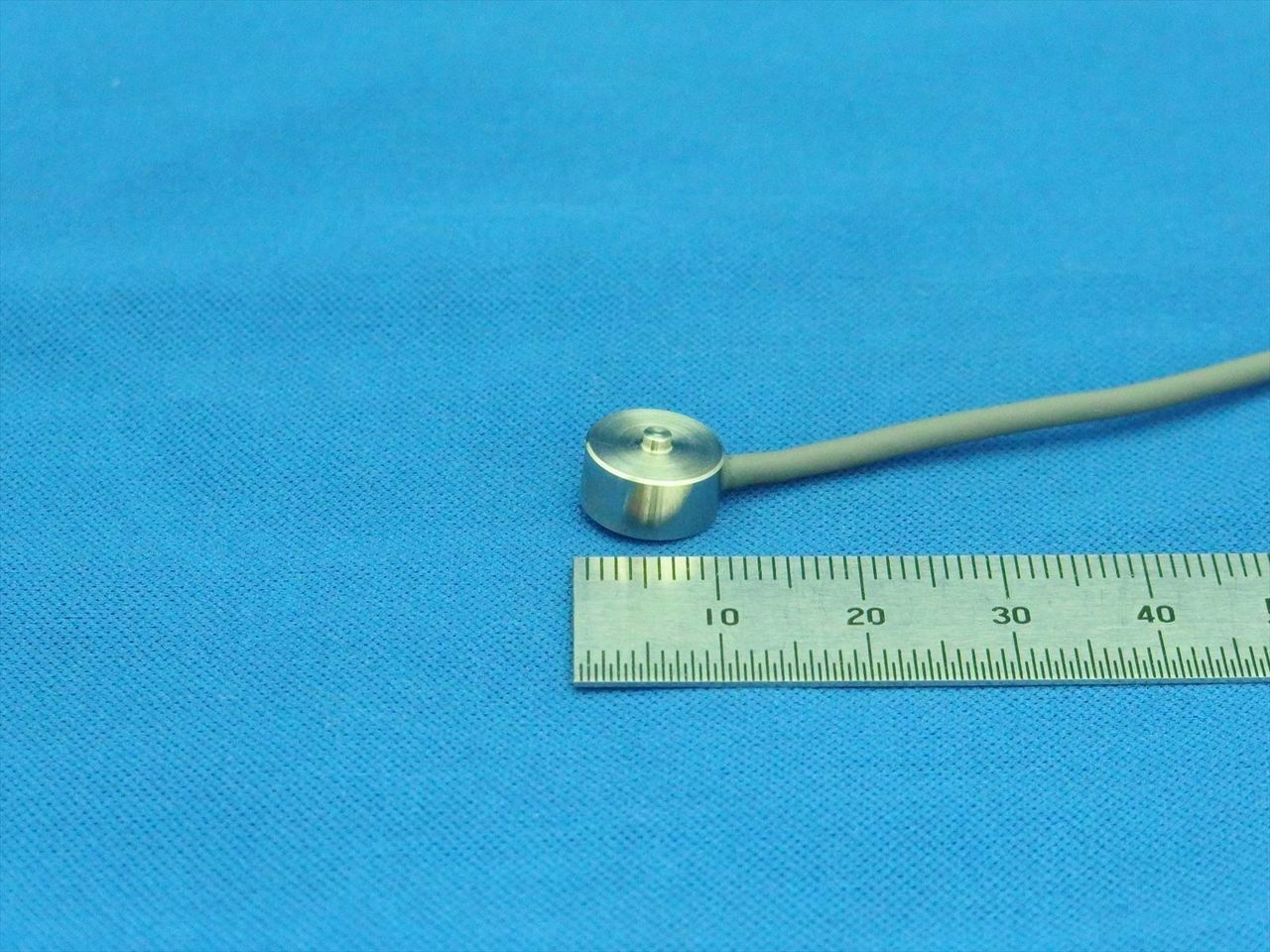

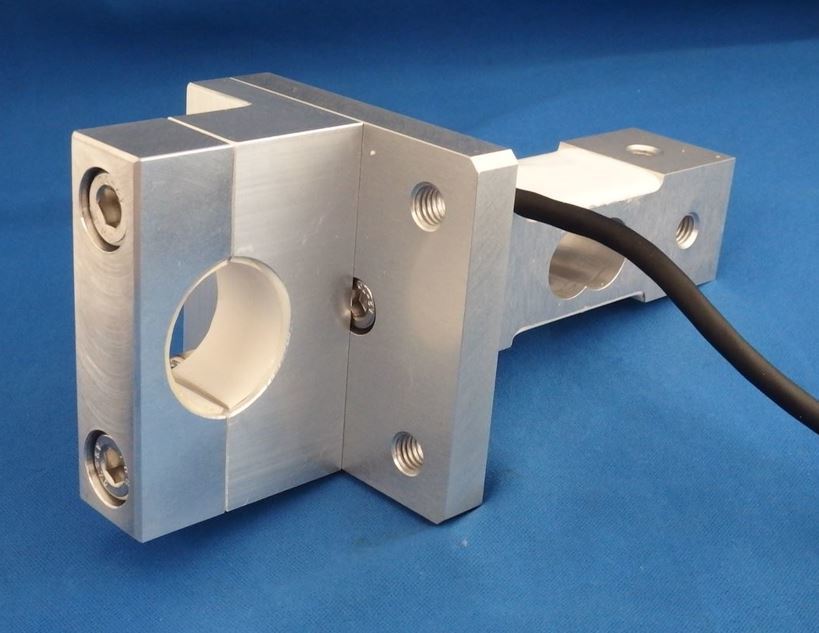

◆形状:ロードボタンタイプ

◆使用温度範囲:80℃から150℃へ向上

◆サイズ:φ21からφ7への小型化

◆精度:1%から0.5%への精度向上

導入の決め手/できたこと

測定環境が厳しい条件だったので、本当に測定環境に耐えれるのか検証しリスクを低減したいという思いと短期間での課題解決が必須でした。1台~製作相談可能で要望を図面に落とし込み、その図面を叩き台として寸法・精度・ケーブル種類・その他仕様の変更をしていくとう流れで相談~製作~導入まで約2ヶ月で実現出来ました。社内稟議を上げる際に、どうしても既製品との比較を余儀なくされコストが高くなってしまう所が社内的にハードルになってしまいました。ただ、既製品には無い仕様が実装されている事と、今まで諦めていた計測を可視化出来る事の訴求でコスト以上のメリットを出す事ができました。

効果

従来の計測では、耐熱仕様ではないロードセルを使用していたため、金型の温度を上げない状態での測定しかできませんでしたが、特注ロードセルを導入することで、実際の製造工程と同じ条件の中で数値化ができ、成形精度が低く出てしまう要因が少しずつ解明されてきました。

特注ロードセルのご提案内容

◆超小型化

◆高精度化

◆長期間使用中の仕様不明でも同等品でのご提案

◆耐環境対策

◆1台から自由設計

◆アウトプット含めたシステムご提案

≪特注ロードセルイメージ≫

写真左:定格荷重:20KNでの小型化、写真中央:自転車ハンドル用、写真右:定格荷重:50KNでの小型化

お客様からの声

スタート時の要望としては「高温」「小型化」の2つの仕様を満たすロードセル設計製作の依頼でした。導入時は研究・実験段階での基礎研究フェーズで使用予定でしたが、将来的にはインライン装置へ特注ロードセルを組込み元々の導入目的でもあった成形精度向上を達成するためには高精度化は必須ではないか?とプラスαの高精度化を1台に全て実装する提案をして頂きました。実際にデータ取得すると微小な荷重変化が品質に直結する事が分かり高精度化の実装効果が出て助かっております。今後は更に厳しい条件でのトライもチャレンジしたいと思っております。

おわりに

特注ロードセルは響きとしてハードルが高い印象を持たれる事が多い傾向にあります。その多くが、「台数がまとまらないと製作対応してくれないんでしょ?」「もし採用しても壊れたら代替品をすぐに購入難しいでしょ?」でした。弊社がご提案する特注ロードセルは1台から設計製作のご提案が可能なのと、特注品を標準化することやお客様用に在庫をストックするなど、ご相談の上、フレキシブルなご提案をさせて頂いております。

NEW & TOPICS

ソリューションご案内

拠点一覧

大阪本社

〒541-0053 大阪府大阪市中央区本町一丁目3番15号 本町NXビル3階

TEL:06-6311-3770

名古屋オフィス

〒460-0008 愛知県名古屋市中区栄5-26-39 GS栄3F

TEL:052-263-0039

東京オフィス

〒151-0072 東京都渋谷区幡ヶ谷

1-2-2 京王幡ヶ谷ビル4階

TEL:090-6038-8536

営業時間

9:00~18:00

フォームでのお問合せは24時間受け付けております。

定休日

土曜・日曜・祝日